ZHCY144A october 2020 – october 2020 BQ79600-Q1 , BQ79606A-Q1 , BQ79616-Q1 , CC2642R-Q1

电动汽车中的分布式电池管理系统

在电动汽车应用中,为了满足交流电机负载的严苛要求,内部电池包电压不低于 800V。这相当于在汽车底盘中串联堆叠 100 个或更多的锂离子电芯。制造商急需对高压电池包应用更为先进的技术,从而以安全、及时和可靠的方式报告电芯诊断信息。一种常见的设计方法是采用分布式电池包系统,它通过在不同的印刷电路板 (PCB) 上连接多个高精度电池监测器,支持包含多节电芯的电池包。

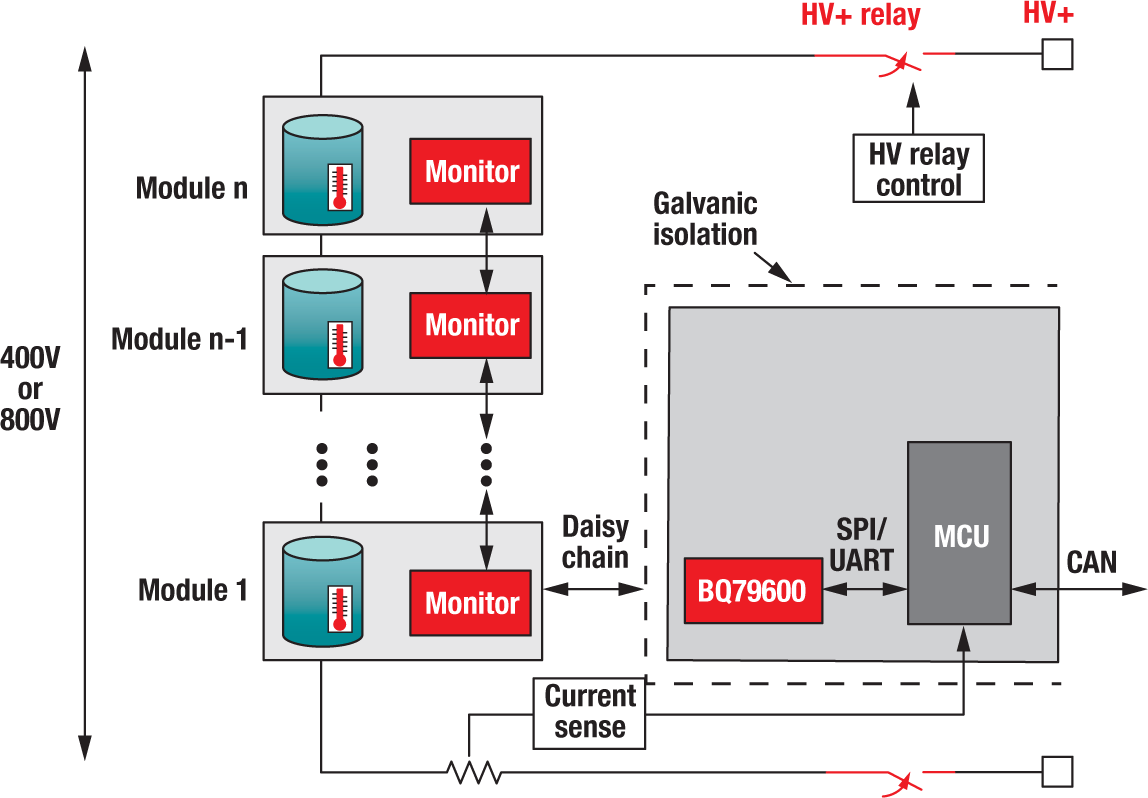

在有线 BMS 解决方案中,利用双绞线电缆以菊花链方式连接电池监测器,可传输从每个电池电芯模块采集的数据。有线和无线 BMS 解决方案的区别在于,后者使用无线通信接口,而不是菊花链电缆。图 1 展示了适用于 400V 至 800V 电动汽车的典型分布式电池包系统。

图 1 分布式 BMS 示例。

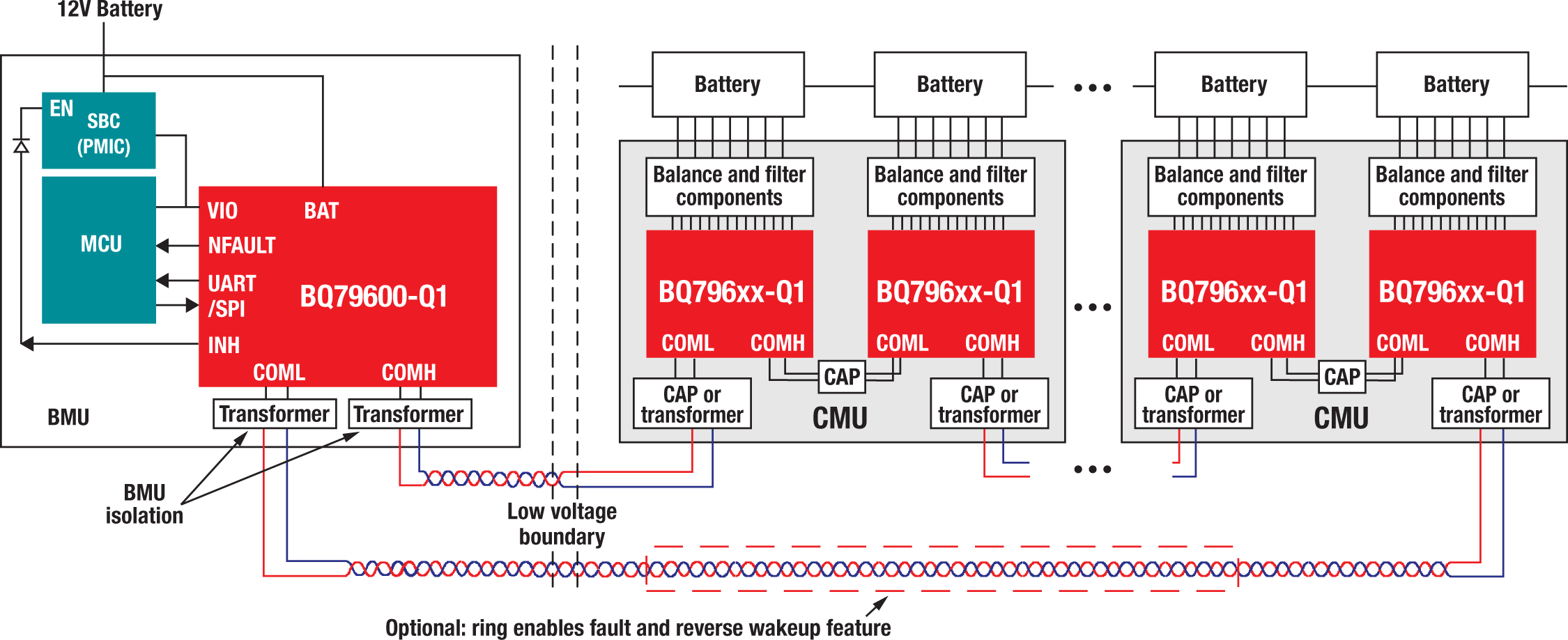

图 1 分布式 BMS 示例。 图 2 有线 BMS 示例。

图 2 有线 BMS 示例。在图 1 中,有一个子系统包含主机 MCU,它通过控制器局域网总线与车辆的控制单元连接。然后 MCU 处理器驱动连接到电池模块的电池监测器件,用来检测电压和温度。所有高压电池包均需要快速与主机 MCU 通信,为了支持这一需求,可以添加任意数量的电池监测器件,具体取决于电池监测器支持的通道数量。系统需要监控和通信的其他常见场景还有,通过高压继电器控制来确保在不使用车辆时安全地断开高压,以及通过电流检测来计算充电状态和了解电池包的运行状况。