ZHCADG2 November 2023 LMG3622 , LMG3624 , LMG3626

简介

开关转换器通常需要某种形式的系统级电流检测来进行控制和/或保护。有许多方法和器件可用于精确测量电流,并将电流转换为电压由数字或模拟控制器处理。由于可以节省成本并简化设计,大多数设计人员选择在中低功率转换器中使用分流电阻器,并将分流电阻器与开关器件串联。

凭借先进的技术,LMG362x 系列 GaN 器件提供了集成度更高的方法来实现这一必要功能。该器件具有内置电流检测功能,可连续输出器件正向漏源电流的实时数据。这一新功能取代了传统的分流电阻器,无需进行任何权衡,也不会产生误差,并提高了系统效率和热性能。

常见拓扑

大多数设计人员在低功耗应用中选择某些版本的反激式转换器,例如消费类交流/直流转换器或辅助电源。这些拓扑非常适合 USB-C 适配器中使用的通用交流输入电压和宽输出电压,其范围为 5V 至 20V,甚至是 48V,具有扩展功率范围 (EPR)。反激式转换器与模拟控制器一起使用电流模式控制形式来设置正确的开关器件导通时间。

需要使用该检测来针对变化的输入和输出电压以及负载变化准确调整导通时间。为了测量该电流,在开关 FET 的源极和电路的电源地 (PGND) 之间放置了一个分流电阻器。该分流电阻器具有小阻值,并产生一个成正比的压降,该压降传输到模拟控制器并由内部比较器进行处理。在常见的 65W 反激式转换器中,与分流电阻器 RCS(trad) 相关的功率损耗是使用初级侧 RMS 电流计算的。功率损耗超过 350mW 会导致热量大量积聚并降低系统效率。

在较高功率水平下,政府法规要求提供某种功率因数校正 (PFC) 级,用于降低电网失真并最大限度地减小应用消耗的总视在功率。遵守这些要求会给转换器设计带来新的难题,而这些难题很难在一个级中得到解决。因此,许多设计现在都实现了具有高直流输出电压的交流/直流 PFC 级,并结合了直流/直流级,从而将最终负载电压降低至可接受的值。

大多数中等功率转换器采用升压 PFC 拓扑,这些拓扑适用于通用交流输入和输出以及 400V 左右的直流电压。与反激式相比,大多数转换模式升压 PFC 模拟控制器使用电压模式控制来调整主 FET 的开关时间,以适应线电压或输出负载电流的变化。

检测 FET 的漏源电压可为控制器提供足够的信息以正确开关,但是,在使用大多数控制器时仍需要电流检测。如果出现浪涌情况或可能出现电气故障,转换器必须能够有效关断并避免热失控或永久性损坏。开关 FET 中过大的电流会导致这两个问题,可以通过检测漏源电流并向模拟控制器发送转换后的电压来缓解这些问题。

无论电流或电压模式控制拓扑如何,在很大程度上仍需要电流检测,电流检测传统上使用分流电阻器。具有内置电流检测功能的开关 FET 可以带来额外的优势,同时仍与所有现有控制器兼容。

集成电流检测的优势

德州仪器 (TI) 的 LMG362x 器件系列在器件内集成了电流检测功能,并通过外部引脚之一输出专用信号。

从根本上讲,该器件检测主 GaN FET 中的正向漏源电流,减小该电流,并在专用 CS 引脚 上输出成正比的电流。

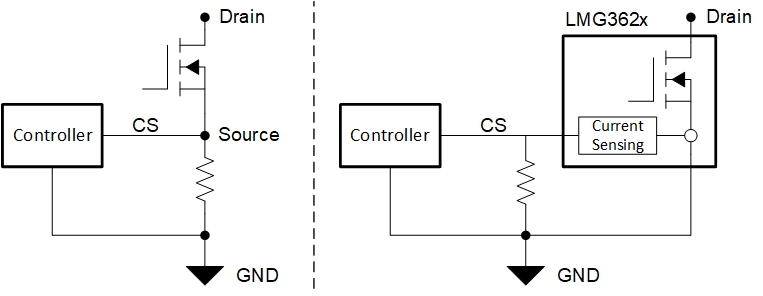

图 1 分流电阻器和无损电流检测电阻图

图 1 分流电阻器和无损电流检测电阻图如前所述,传统 FET 需要在 FET 源极和系统地之间放置一个分流电阻器。该分流电阻器的放置导致源极与转换器的其余部分电气隔离,并且无法直接连接到 PGND PCB 平面来进行散热。集成电流检测功能无需在源极和 PGND 之间放置电阻器,而是将电阻器放在单独路径上,从而缓解了第一个问题。

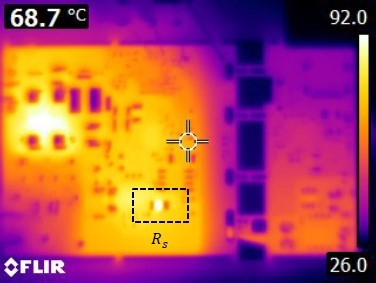

图 1 说明了电流检测电阻如何不再充当分流器,并向控制器提供足够的输入,同时使 FET 的源极能够直接连接到系统地。两种检测方法都需要一个电阻器,但电阻器的类型和尺寸差异很大。典型的分流电阻器必须传导所有流经 FET 的开关节点电流,并将电流作为热量进行耗散,如图 2 所示。分流电阻器的工作高温明显高于集成设计,这会增加 PCB 的整体热量,必须进行散热。

使用小电阻值可以使热设计易于管理,但需要较大的封装尺寸。对于常见的 65W 准谐振 (QR) 适配器,分流电阻器阻值约为 100mΩ,采用 1206 封装,额定功率为 500mW。如果主 FET 的导通电阻也为 100mΩ,则由于添加了分流电阻器,导通损耗会加倍。集成电流检测电阻器仅传导调整后的 FET 电流的一小部分,因此电阻值更高且封装尺寸更小。大约 100Ω 的电阻器(额定功率仅为 60mW)适合该 QR 应用,采用 0402 封装(尺寸为 1206 封装的九分之一)。这种尺寸减小节省了电路板上宝贵的空间,在电路板上小外形尺寸正变得越来越流行。

图 2 传统电流采样电阻的热捕获

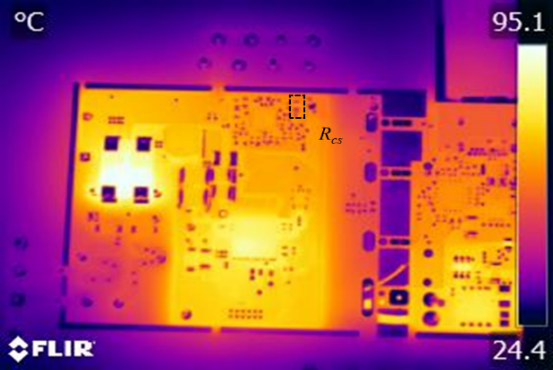

图 2 传统电流采样电阻的热捕获 图 3 无损电流检测电阻的热捕获

图 3 无损电流检测电阻的热捕获功率损耗更低、热性能更好后,效率自然更高。使用相同的 65W QR 示例,分流电阻器损耗约为数百毫瓦,而集成电流检测电阻损耗降至数十毫瓦。

图 3 中电阻器温度显著下降,在部分程度上提高了效率。与分流电阻器相比,在相同的输入和负载条件下,未检测到热点。如图 4 所示,测量的功率损耗显示电阻器损耗减少超过 90%,具体取决于输出功率和输入电压。

图 4 集成无损电流检测与传统电流检测的功率损耗对比

图 4 集成无损电流检测与传统电流检测的功率损耗对比即使负载上的损耗降低不是恒定的,转换器的设计也必须能够承受最坏的情况。最坏情况通常是在最低输入电压和最高输出功率时,这会为主要功率器件产生更高的电流。

采用 LMG362x 时的正确电阻器计算和设计示例

LMG362x 系列中的每个器件都会输出经调节的漏源电流数据,但是,实际漏源电流(增益 GCSE)与输出检测电流之间的比率因器件而异。使用集成电流检测功能并选择正确的电阻器阻值,是实现与任何现有模拟控制器兼容运行的关键。表 1 列出了 LMG362x 系列中的所有器件以及相应的电流检测比,以帮助用户选择新的电阻器阻值或替换具有相同行为的等效分流电阻器。

| 器件 | Rdson(典型值) | 电流检测增益 GCSE(典型值) |

|---|---|---|

| LMG3622 | 120mΩ | 0.691mA/A |

| LMG3624 | 170mΩ | 0.965mA/A |

| LMG3626 | 270mΩ | 1.633mA/A |

可以通过多种方式来确定集成电流检测电阻 RCS:使用 FET 漏极电流和所需的 CS 引脚电压,或者使用集成电流检测增益 GCSE 从传统分流电阻器 RCS(trad) 进行转换(方程式 1)。利用该方法,可以为模拟控制器设置精确的电压范围来检测漏极电流,或者可以轻松地使用集成电流检测来替代传统的分流电阻器设计。

使用适用于 65W 准谐振反激式转换器的 LMG3624EVM-081 评估模块和 LMG36XX-CALC QR 功率级设计计算器演示了 TI 集成电流检测功能的示例。在该应用中,最坏的输入和输出条件计算在主开关 FET 中看到的最大 RMS 电流。该电流定义了在每个开关周期中发送到模拟控制器以实现电流模式控制的正确转换电压。表 2 显示了该转换器的一些重要输入设计规格。

| 规格 | 值 |

|---|---|

| 最小输入交流电压 | 90 VAC |

| 最大输出电压 | 20V |

| 变压器匝数比 | 6:1 |

| 大容量电容 | 120µF |

| 磁化电感 | 200µH |

在 QR 设计计算器中输入表 2 中的输入会返回 2.8A 的初级峰值电流 IPK。求解集成电流检测电阻需要找到相应的传统分流电阻器,然后使用电流检测增益的倒数进行转换。要求解传统分流电阻器 RCS(trad),需要使用另外两个值。

第一个值是控制器反馈电压 VFB,该值对应于电流模式运行的模拟控制器处理的电压范围。对于不同的控制器,该值有所不同。

第二个值是反馈环路增益 KFB,该值是一个通用乘数,用于处理控制器反馈环路中的额外增益。使用方程式 2 和前面所述的值,用户可以求解传统分流电阻器。通过乘以 LMG3624 器件电流检测增益 GCSE 的倒数,可以使用方程式 3 轻松计算转换为集成电流检测电阻的值。

放置在 LMG3624 器件 CS 引脚输出上的电阻器连接到模拟控制器,有关更多文档,请参阅使用 LMG3624EVM-081 65W USB-C PD 高密度准谐振反激式转换器。由于设计参数或器件选择的波动,使用设计计算器可以轻松进行输入以调整电流检测电阻。如果选择了不同的 LMG362x 器件,只需使用相应的电流检测增益重新计算。只需除以电流检测增益即可计算出用集成设计替代分流器的情况。要设置电压与漏极电流之比,只需进行分压并求解。

无论控制器或电流检测输入方法如何,都可以针对任何拓扑轻松地实现该功能。集成检测是增强高效设计和热性能以及突破 TI GaN 技术极限的理想选择。